Planeamento e gestão de inventário

A gestão do inventário refere-se ao conhecimento e às práticas de manter a quantidade ótima de qualquer quantidade de material numa determinada instalação de armazenamento. Ao manter uma instalação de armazenamento, a gestão do inventário torna-se parte integrante da gestão da cadeia de abastecimento. É complementar à gestão de instalações de armazenamento e à gestão física do material armazenado.

A gestão correta do inventário ajuda a assegurar a entrega atempada dos fornecimentos. A gestão adequada do inventário requer um conhecimento profundo tanto do processo de aquisição como dos padrões de consumo, e é conseguida de forma ampla através de três atividades chave:

- Previsão precisa da procura.

- Estreito acompanhamento dos níveis de stock e do consumo.

- Encomenda atempada das quantidades certas de mercadorias.

Além disso, a falta de gestão do inventário pode levar a um aumento dos custos de detenção, desperdício de stock ou detenção de demasiado stock com o respetivo encargo de custos e aumento do risco.

Termos comuns na gestão de inventários

|

Cartão de caixa |

Documento atualizado pelo gestor do armazém, que monitoriza o inventário mantido de um único produto num determinado contentor. |

|---|---|

|

Reservas de estabilização |

Quantidade de stock equivalente ao consumo durante o período normal de reposição. |

|

Inventário comprometido |

Itens particulares do inventário que foram destinados a uma determinada encomenda ou transferência num futuro próximo. |

|

Sinal de procura |

Qualquer forma de pedido de remoção de stock de um armazém ou instalação de armazenamento que venha em qualquer formato. |

|

Inventário |

Qualquer material armazenado, incluindo matérias-primas e produtos acabados. Também comummente referido como stock, embora no setor da manufatura, "stock" inclui apenas os produtos terminados que são mantidos no armazém. |

|

Livro-razão do inventário |

Documento contabilístico ou registo informático que rastreia as transações de inventário (receções e expedições) em termos de quantidade e valor. |

|

Tempo de espera |

O tempo decorrido entre o momento em que a encomenda é colocada e o momento da sua receção. |

|

Stock mínimo |

A quantidade mínima sempre disponível em stock para evitar a escassez. Isto é importante para produtos que são críticos ou difíceis de reabastecer, e onde a escassez pode comprometer um plano de projeto. Stock mínimo = reservas de estabilização + stock de segurança. |

|

Inventário pronto |

Artigos do stock que estão disponíveis para ser libertados. |

|

Excesso de stock |

Situação em que se mantém no armazém demasiado inventário. |

|

Inventário físico |

O processo de contagem física e verificação dos bens em stock, a fim de reconciliar os dados registados com a realidade. |

|

Ciclo de nova encomenda |

O período de tempo entre duas encomendas regulares sucessivas de um determinado artigo em stock. |

|

Stock de segurança |

Nível de stock extra que é mantido para mitigar o risco de rutura de stock causado por incertezas na oferta e procura. |

|

Cartão de stock |

Documento atualizado pelo gestor do armazém, que monitoriza o inventário mantido de um único produto nas instalações de armazenamento. |

|

Unidade de Manutenção de Stock (SKU) |

Um código ou nomenclatura única que designa um único item de linha de uma remessa maior. As SKU podem estar ligadas a uma produção específica ou data de validade e podem indicar apenas um produto com características específicas. |

|

Rutura de stock |

Situação em que os níveis de inventário não conseguem fazer face à procura de um determinado artigo e o stock fica totalmente esgotado. |

|

Inventário com Gestão pelo Fornecedor (IGF) |

Estratégia de gestão de inventário em que os fornecedores gerem o inventário físico como parte do inventário do respetivo retalhista. |

Estratégias da cadeia de abastecimento

A gestão do inventário é essencial quando os materiais de socorro estão a transitar por uma instalação de armazenamento. Há várias razões pelas quais a gestão do inventário é fundamental na cadeia de abastecimento. A principal razão é ajudar a entregar os fornecimentos de forma atempada. A gestão do stock contribui para lidar com a incerteza, agindo como um amortecedor entre a procura e a oferta. Isto inclui o ajuste para tempos de espera na cadeia de abastecimento, o que é particularmente pertinente nas aquisições internacionais. Além disso, um inventário bem gerido pode contribuir para economias de escala: a compra de grandes quantidades pode reduzir o custo por item, embora os custos contínuos de armazenamento também devam ser considerados.

Ao manter um inventário para operações de socorro, é altamente recomendável desenvolver uma "política de stocks" alinhada com a estratégia da cadeia de fornecimento organizacional. As políticas de stocks guiam as organizações no processo de decisão de manter qualquer tipo de stock em qualquer local. A aplicação de determinada lógica à gestão de stocks é a primeira preocupação para os artigos críticos nas operações de socorro e aplicável a todos os tipos de instalações de armazenamento.

A política de stocks é amplamente definida pelas seguintes questões:

- Onde deve ser localizado o inventário?

- Que produtos específicos devem estar disponíveis em cada local, e em que quantidades?

- Quando é que o inventário num determinado local deve ser reabastecido?

- Quanto deve ser encomendado para o substituir?

As respostas a estas questões dependem de duas questões interrelacionadas: a estratégia da cadeia de abastecimento e o tipo de stock.

Principais estratégias

Para efeitos do presente guia, "estratégia da cadeia de abastecimento" refere-se à lógica por detrás da decisão de movimentar mercadorias através da cadeia de abastecimento. Há duas estratégias principais aplicáveis:

Estratégia de empurrar

Numa “estratégia de empurrar”, a necessidade é antecipada antes que exista uma procura real e os fornecimentos são "empurrados" para a cadeia de abastecimento. Os exemplos mais típicos de “estratégia de empurrar” em operações de socorro são comuns em: fornecimentos de emergência como parte de um plano de preparação de emergência, a abertura de um novo programa, ou no fornecimento de artigos sazonais como kits de inverno ou redes mosquiteiras.

Tipicamente, os sistemas de “empurrar” funcionam quando a procura é desconhecida em quantidade ou tempo. As quantidades são geralmente baseadas em estimativas e impulsionadas por pressupostos sobre a situação que pode gerar a procura.

Estratégia de puxar

Numa “estratégia de puxar”, a necessidade é formalmente expressa por um consumidor e os fornecimentos são "puxados" para dentro da cadeia de abastecimento. Nas operações de socorro, a "estratégia de puxar" é tipicamente utilizada durante projetos de curto prazo, obras de construção ou reabilitação ou quando se fornece equipamento dispendioso, como veículos ou material de telecomunicações.

O sistema de “puxar” opera quando a procura é conhecida em tempo e quantidade - as quantidades são claramente definidas e as atividades regulares da cadeia de abastecimento desencadeiam sinais de procura desencadeados a partir do fim final da cadeia de abastecimento. Geralmente, a estratégia da cadeia de abastecimento de “puxar” permite às agências gerir com precisão unidades pequenas ou individuais de inventário.

Tipo de armazenamento

A lógica inicial de um armazenamento determinará também o sistema de gestão de inventário em vigor. Os tipos mais comuns de armazenamentos em operações de socorro são:

|

Outras considerações sobre a política de stocks

Para além da estratégia da cadeia de abastecimento e do tipo de armazenamento, podem ser tomadas algumas considerações adicionais ao definir uma política de stocks:

Origem financeira do produto

Os produtos em stock podem ter várias origens financeiras:

- Aquisições com financiamento de doadores.

- Aquisições utilizando fundos internos da organização.

- Doação em espécie de uma organização internacional, setor privado, ou ONG.

- Materiais restantes de um projeto em particular transferidos para um ou vários projetos em curso.

Dependendo da sua origem, podem ser aplicáveis algumas restrições de gestão: se os produtos em stock forem adquiridos com financiamento específico ou para um fim específico, os níveis de inventário devem ser geridos em conformidade. Em alguns casos, estes artigos podem ser considerados inventário atribuído.

Natureza dos bens armazenados

O tipo e a natureza do stock também podem influenciar a forma como o inventário é gerido. Devem ter-se considerações particulares com produtos perecíveis, consumíveis, ou produtos essenciais à implementação do programa, tais como medicamentos num programa de saúde, alimentos num programa nutricional, ou combustível.

Dependência entre artigos em stock

O armazenamento de produtos com procura dependente significa que os produtos em stock estão diretamente relacionados com outros artigos em stock, incluindo:

- Em kit - O consumo de um item em stock implica o consumo de ambos.

- Equipamento de apoio - Peças de substituição para máquinas; a utilização do gerador requer a utilização das suas peças de substituição.

A procura de ambos os produtos pode mover-se em tandem (ou seja, produtos pertencentes a um kit de artigos não alimentares) ou na direção oposta. A procura de um determinado produto pode ser estimada com base no consumo de outro item.

Valor do stock

O stock pode ser categorizado de acordo com o seu valor financeiro, enquanto que a gestão do stock pode ser influenciada por valores relativos de stock. Compreender o valor dos stocks pode ajudar a gerir os riscos, a planear despesas com stocks novos e de substituição, ou a dar prioridade aos recursos nas áreas de maior valor. No entanto, os artigos de baixo custo podem ser cruciais para algumas operações de socorro e não devem ser negligenciados.

Nível de contabilidade

No campo da gestão de inventários, uma Unidade de Manutenção de Stock (SKU) refere-se a um tipo específico de produto armazenado num local específico. O termo SKU também se refere a um código feito de letras e números que identifica um produto na loja. Um SKU não é único para cada item (como os códigos de barras), é o número utilizado para identificar cada tipo de produto na loja. Designa um único artigo de uma remessa maior. As SKU podem estar ligadas a uma produção específica ou data de validade e podem indicar apenas um produto com características específicas.

A SKU destina-se a ser o nível mais desagregado de tratamento do inventário. Um inventário com múltiplas SKU exigirá procedimentos de tratamento muito diferentes do que um inventário com poucas SKU.

Por exemplo, ao armazenar baldes deve ser tomada uma decisão quanto às características pertinentes que definirão como uma SKU. É apropriado contabilizar todos os baldes sob a mesma SKU? Ou é pertinente diferenciar os baldes por características específicas como: cor, tamanho e material, criando assim três SKU diferentes? A conceção correta da SKU dependerá do tipo de programa e do uso pretendido do produto. Se os baldes forem utilizados apenas como parte de um kit NFI, a cor do balde pode não ser importante. Se forem utilizados baldes para separar resíduos em instalações de cuidados de saúde, a cor do balde pode ser muito importante. Possíveis atributos para a designação de uma SKU:

- Tipo

- Cor

- Peso

- Volume

- Dimensões

- Embalagem

- Informação técnica

- Qualquer outra coisa

Embora as SKU sejam concebidas para monitorizar o inventário até ao nível de um produto específico, também podem ajudar a reconciliar os níveis de stock, a analisar quais os produtos mais procurados, ou a identificar o ponto de reabastecimento de produtos.

Gestão de níveis de inventário

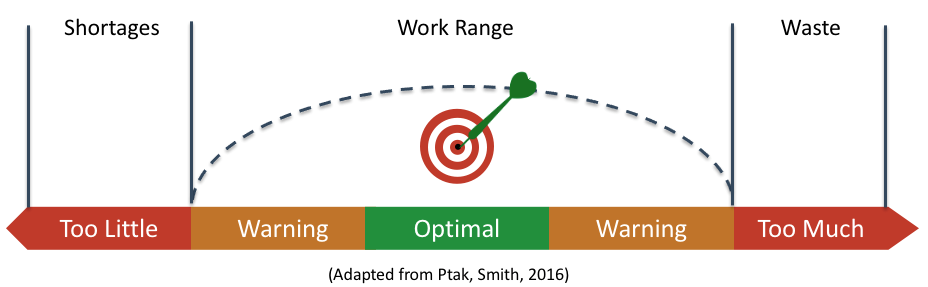

A manutenção de níveis ótimos de inventário é sempre alcançada quando a procura é satisfeita a tempo, enquanto recursos como o tempo, espaço, esforço e despesas são geridos eficientemente. Decidir qual é o nível de inventário adequado requer um bom conhecimento dos padrões de procura (previsão) e da capacidade de oferta (programação) - ambos são necessários para decidir quando encomendar e o período a cobrir.

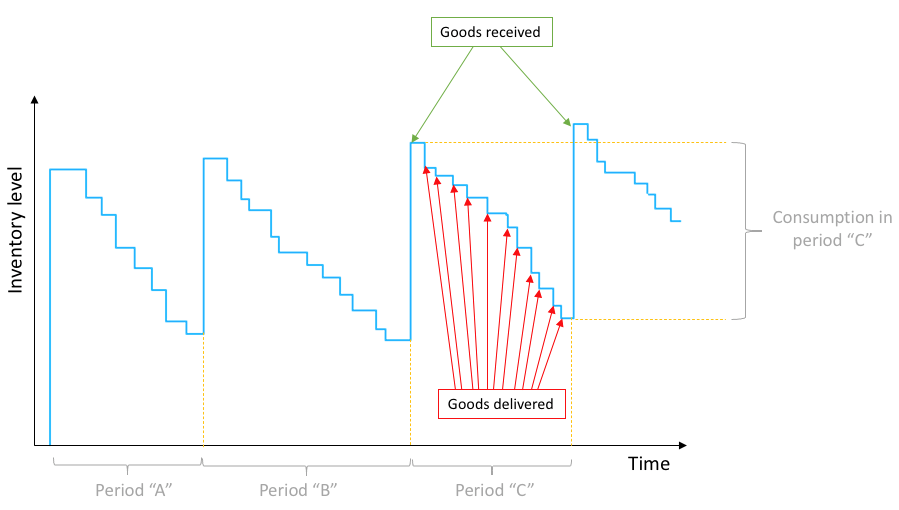

O ciclo de encomenda

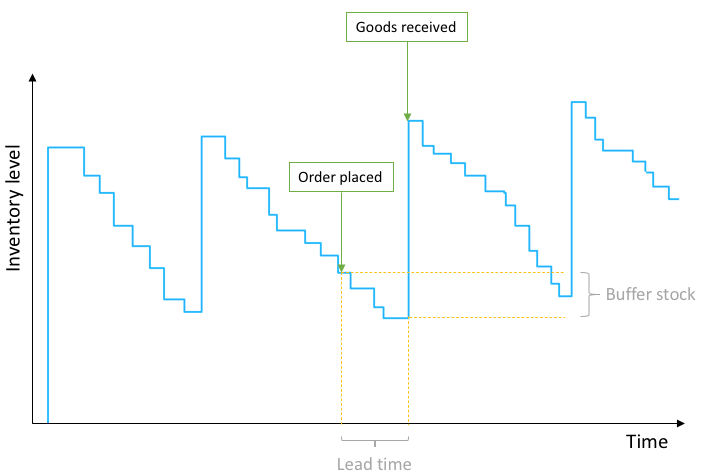

Os movimentos de bens dentro de uma instalação de armazenamento podem ser resumidos em "Chegada" (quando os bens são recebidos) e "Saída" (quando os bens são entregues). O equilíbrio entre os movimentos de entrada e saída no armazém determina o nível de inventário. A quantidade de stock entregue durante um determinado período de tempo é definida como consumo, normalmente medido em artigos/tempo. O período de tempo entre duas encomendas regulares sucessivas de um determinado artigo em stock chama-se "ciclo de nova encomenda."

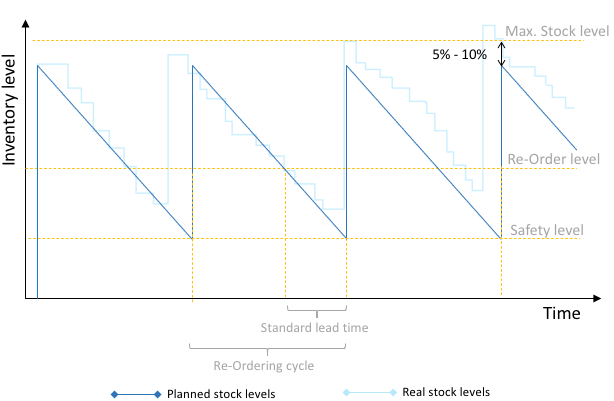

As mercadorias não são automaticamente restauradas no armazém - deve ter lugar um processo de nova encomenda. As agências devem encomendar uma determinada quantidade e aguardar a sua receção. O tempo decorrido entre o momento em que a encomenda é colocada e o momento da sua receção é conhecido como "tempo de espera". A quantidade de stock consumida durante um tempo de espera padrão é conhecida como "reservas de estabilização".

O tempo de espera para os artigos críticos na instalação de armazenamento deve ser bem conhecido. O equilíbrio entre o consumo e o tempo de espera permitirá definir as reservas de estabilização ideais.

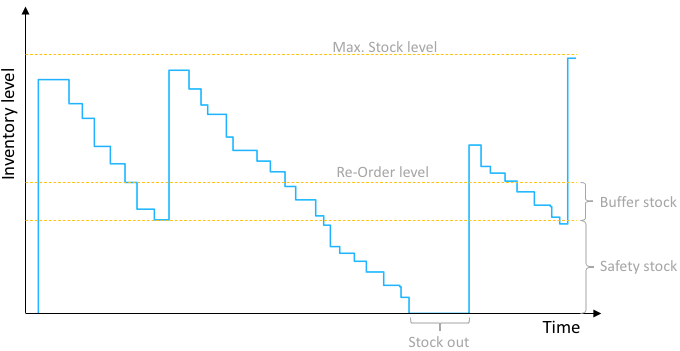

Apesar de se manterem reservas de estabilização, podem ocorrer "ruturas de stock". As ruturas de stock são definidas como o esgotamento total do stock de um ou mais itens que. As ruturas de stock ocorrem quando as encomendas antecipadas estão há muito atrasadas, quando os prazos de entrega reais são mais longos do que o esperado, ou quando o consumo é significativamente aumentado. Para evitar a ocorrência de rutura de stock, deve ser mantido um stock de segurança. O "stock de segurança" é uma quantidade de stock extra que é mantida para mitigar o risco de rutura de stock causado por incertezas na oferta e procura. Exemplos comuns de incertezas nas operações de socorro podem incluir restrições de acesso, eventos climáticos severos, ou aumento das necessidades devido à mudança das condições sociais. As situações de mudança de consciência e os potenciais estrangulamentos associados à cadeia de abastecimento podem ajudar os planeadores a conceber um stock de segurança adequado ao contexto operacional.

Uma vez definidas os níveis das reservas de estabilização e do stock de segurança, deve ser estabelecido um "nível de nova encomenda". O nível de nova encomenda (ou ponto de nova encomenda - PNE) é o nível mínimo de stock de qualquer artigo antes de ser feita outra encomenda. Os níveis de nova encomenda devem ser suficientemente elevados para permitir o reabastecimento regular do stock antes de se atingir uma situação crítica e uma rutura potencial de stock. O nível de nova encomenda é calculado adicionando o stock de segurança às reservas de estabilização.

Ao definir os níveis de nova encomenda, as agências devem considerar que as instalações de armazenamento têm uma capacidade limitada. Os planeadores devem definir o espaço máximo disponível para cada um dos artigos armazenados e estabelecer um nível máximo de stock para cada artigo. Isto é especialmente crítico quando se armazenam artigos que requerem condições de armazenamento específicas, tais como bens sensíveis à temperatura ou materiais perigosos, para os quais a atribuição de espaço extra pode não estar imediatamente disponível. Para permitir um certo grau de manobrabilidade, o nível de "stock máximo" não deve ser atingido.

Componentes de inventário

A gestão correta do inventário requer uma visão mais ampla do que apenas os movimentos de entrada e de saída. É importante compreender diferentes formas de gerir visualmente o inventário em cadeias de abastecimento com longos períodos de transporte, capacidade de armazenamento limitada, ou alta rotação de artigos ou onde diferentes encomendas se sobrepõem no tempo.

Desde o momento em que um artigo é encomendado até ao momento em que é recebido e despachado, o artigo passa por diferentes estados:

- Inventário em curso - O stock atual na instalação de armazenamento. É o número de unidades disponíveis de uma certa SKU para operações em curso.

- Inventário em trânsito - O stock em transporte entre dois locais. Embora não estejam num armazém, os fornecimentos em trânsito continuam a ser propriedade da organização e devem ser registados/contabilizados. É comum que os remetentes deduzam um item dos controlos de inventário antes que o recetor o aceite. O rastreio em trânsito é particularmente importante quando o trânsito entre instalações ou para um local de entrega pode levar longos períodos.

- Inventário atribuído - Stock atribuído a uma determinada encomenda ou transferência. Enquanto o inventário "disponível" é o número de unidades disponíveis, o inventário "atribuído" são artigos que se encontram fisicamente no armazém mas que não estão tecnicamente disponíveis.

- Inventário encomendado - Stock que foi encomendado para repor o inventário mas que ainda não foi recebido. Se uma encomenda for parcialmente recebida, a quantidade restante é chamada de encomenda em atraso. Se as encomendas atrasadas forem uma ocorrência frequente, poderá ser necessário avaliar os procedimentos de controlo de inventário.

Previsão da procura

A "previsão da procura" é o processo de tentativa de prever a procura futura com a maior precisão possível, utilizando os dados disponíveis. A previsão da procura pode ser uma tarefa simples, mas torna-se mais complexa na gestão de muitos produtos diferentes e/ou quando vários clientes com diferentes ciclos de procura fazem encomendas em simultâneo.

Pode alcançar-se uma boa previsão através da revisão do histórico de encomendas e dos padrões de consumo. Os dados de consumo são normalmente dispostos em intervalos de tempo discretos. Podem ser utilizadas diferentes faixas de tempo dependendo da frequência dos movimentos de saída do inventário: anos, trimestres, meses, semanas, dias. Embora o período de tempo tenha de ser definido de acordo com o contexto, o "consumo mensal" é o mais comummente utilizado. Um consumo mensal é a quantidade de um determinado artigo que sai do armazém por mês.

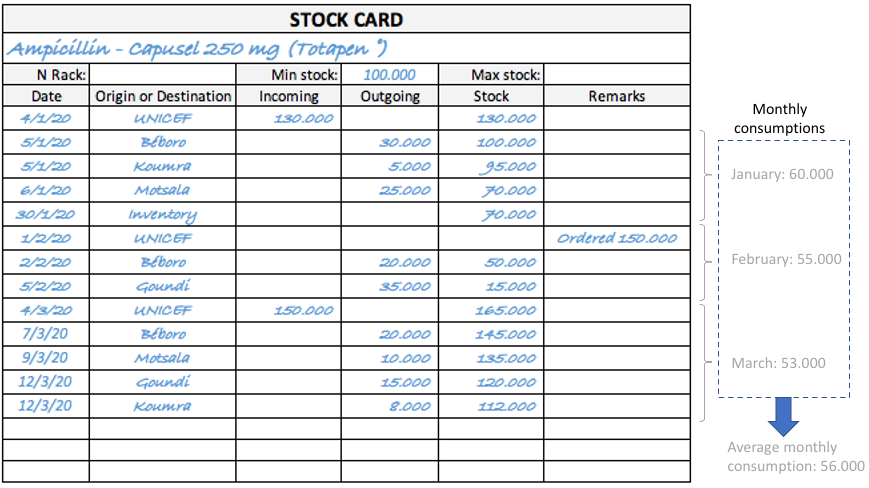

O registo e monitorização dos valores de consumo é a principal atividade a prever. A forma mais simples de calcular o consumo mensal é contando as entregas registadas em cartões de stock ou outros sistemas de rastreio. Quanto mais registos estiverem disponíveis sobre o histórico de consumo, tanto mais exata e fiável será a previsão. Entre três e dez períodos anteriores de "intervalo de tempo" podem fornecer resultados razoáveis para a previsão da procura.

A procura (P) pode ser estabelecida com base no consumo médio dos registos anteriores. O consumo médio é calculado adicionando um número de valores de consumo (C1- CN) e dividindo pelo número (N) de valores utilizados:

O consumo pode ser calculado revendo períodos históricos de tempo em relação aos principais destinos ou áreas de intervenção. Em operações de socorro, o consumo durante o arranque de uma atividade pode ser mais elevado do que em encomendas subsequentes. Isto é geralmente devido a:

- Sistema de inventário de estilo empurrar.

- Falta de sinais de procura coerentes.

- Os planeadores enviam fornecimentos com base nos piores cenários.

Os gestores de stocks não devem considerar os números das previsões como uma certeza. Para itens críticos, recomenda-se a definição de cenários alternativos que reflitam diferentes desenvolvimentos futuros possíveis. O exercício típico para lidar com a incerteza consiste em conceber um cenário melhor e um cenário pior, para além de uma previsão da média de casos.

Para definir a procura nos piores e melhores cenários, os planeadores devem identificar a variação máxima positiva (e negativa) (Vmáx) durante o último período de tempo registado, e adicionar (ou deduzir) a Vmáx ao consumo médio mensal.

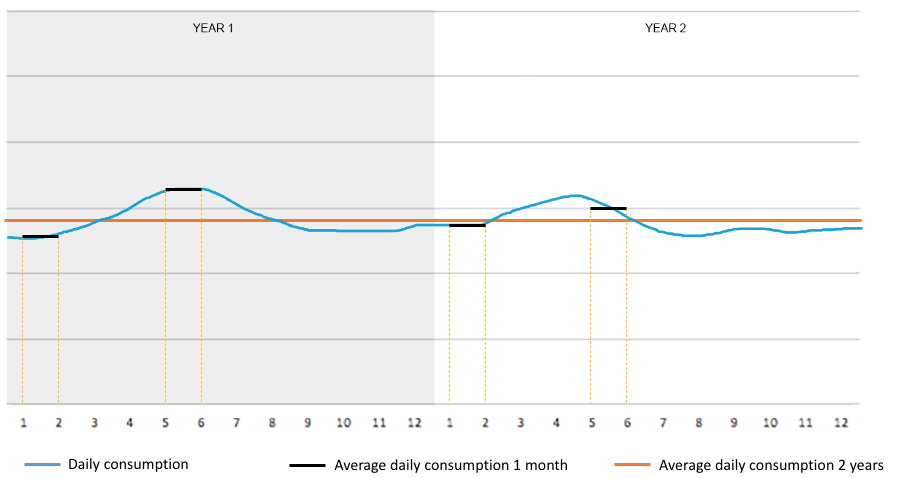

Dependendo do contexto e do tipo de inventário, podem surgir flutuações sazonais. Dados baseados em anos anteriores ou números de consumo, ou de intervenções anteriores podem ajudar a prevenir ruturas ou excesso de stock devido a um aumento ou diminuição sazonal da procura. Recomenda-se a verificação dos sinais anuais de procura anteriores para identificar e compreender os padrões sazonais.

A utilização de dados anuais para calcular o consumo médio mensal pode ajudar a equilibrar a procura elevada esporádica: os stocks excedentários acumulados durante períodos de baixo consumo devem compensar a procura mais elevada durante períodos de consumo elevado. Se as agências planearem manter o stock não utilizado para uma maior procura prevista, devem assegurar que o stock não perde a validade ou se torna inutilizável até ao período mais elevado de procura previsto. Os artigos preposicionados ou novos artigos em stock podem não ser uma questão importante, mas o inventário entregue a um país pode já estar a aproximar-se do fim da sua vida útil e deve ser utilizado em conformidade.

Se as flutuações sazonais forem substanciais e o consumo médio entre diferentes meses diferir significativamente, poderão ser considerados stocks sazonais com limiares específicos. Nesses casos, as previsões de procura devem acomodar o prazo e o período do ano a ser coberto.

Limitações da previsão

Embora as previsões possam ser úteis para suavizar as curvas de procura e prever as necessidades sazonais, também vêm com as suas próprias limitações, especialmente no contexto humanitário. Uma previsão desadequada da procura pode levar ao desperdício de stock sob a forma de acumulação de artigos não utilizados, ou a grandes saídas de stock.

Uma previsão da procura nunca deve ser confundida com os objetivos de um projeto. Os projetos humanitários são frequentemente executados com base em números de população esperados ou objetivos comunicados aos doadores. Deve construir-se uma previsão da procura com base em dados de consumo real e esta deve ser informada por sinais de procura, e não pelos números de distribuição desejados. No início de uma intervenção humanitária, pode ser difícil ou impossível saber quais serão os números reais de consumo, e os planos do projeto ou os fundos disponíveis são os únicos dados com que se pode trabalhar. Após alguns meses de execução de um projeto, qualquer previsão deve ser revisitada.

Outro risco de previsão da procura na resposta humanitária é a natureza imprevisível do ambiente de resposta. Catástrofes naturais imprevistas, agitação civil ou regulamentos governamentais podem alterar dramaticamente os sinais de procura, aumentando ou diminuindo o consumo. Embora estes eventos possam ser difíceis de prever, devem ser adaptados às previsões da procura futura.

Definir quando encomendar

Com base nos dados da procura, deve ser concebido um plano de reabastecimento para o inventário. Um plano de reabastecimento consiste em decidir quando encomendar e as quantidades a encomendar no período a ser coberto.

A decisão de quando reabastecer o stock e quando colocar uma encomenda é crucial para uma gestão bem-sucedida do inventário. Podem aplicar-se dois métodos diferentes:

- Com base na frequência pré-estabelecida de encomendas sistemáticas.

- Com base num limiar pré-estabelecido de níveis de stock, o nível de nova encomenda.

Um terceiro método inclui a reação a dinâmicas externas às instalações de armazenamento, tais como ciclos orçamentais ou a combinação de encomendas com outras agências como parte de uma rede ou consórcios. Se a gestão do inventário correr o risco de ser exposta a dinâmicas externas, a coordenação com as partes interessadas relevantes é fundamental.

As agências devem decidir se deve ser aplicado um método único, ou se é mais útil a passagem de um método para outro. Esta decisão depende de critérios como:

- A fase da intervenção de socorro: A cadeia de abastecimento está a responder a um programa estável a longo prazo? Ou está a responder às fases iniciais de uma resposta com elevados níveis de incerteza?

- O prazo normal de entrega das encomendas: Os fornecimentos provenientes do mercado local estão a demorar pouco tempo a ser entregues? Ou os fornecimentos são obtidos no mercado internacional com longos prazos de entrega?

- A estratégia da cadeia de abastecimento: a cadeia de abastecimento está a operar sob uma estratégia de empurrar ou puxar?

- O número de produtos diferentes encomendados em simultâneo: Embora a previsão possa ser feita a nível de SKU, é uma prática comum encomendar a nível de um grupo de produtos ou fornecedor. O agrupamento de produtos pode ser concebido de acordo com o mercado e fornecedor (ou seja, materiais de construção, medicamentos, higiene) ou dependência da procura (ou seja, kits).

Encomendas sistemáticas

Encomendas sistemáticas baseadas numa frequência pré-estabelecida são prática comum em:

- Programas de longo prazo com taxas de consumo estáveis.

- Ao operar sob uma estratégia de empurrar.

- Quando os fornecimentos são obtidos no mercado internacional e estão sujeitos a longos períodos de transporte.

- Quando diferentes produtos são agrupados e encomendados simultaneamente.

A encomenda sistemática é o método mais eficiente para reabastecer o inventário, pois estabelece padrões de trabalho e distribui regularmente a carga de trabalho ao longo do tempo. A encomenda sistemática também requer bom planeamento, disciplina de equipa e previsões razoáveis.

O ciclo de nova encomenda está diretamente relacionado com a procura (P) e a quantidade a encomendar (Q): quanto maior for a quantidade encomendada, mais longo será o período entre encomendas. Quanto maior for a procura (P), mais curto será o ciclo de nova encomenda.

A frequência das encomendas também pode ser afetada por outros fatores, como por exemplo:

- Tempo de espera.

- Custos de nova encomenda (CNE), incluindo os custos de mão-de-obra no departamento de aprovisionamento e os custos de transporte.

- Custos de realização de inventário (CI).

- Capacidade de armazenamento disponível.

- Riscos de segurança do contexto dado (relacionados com o transporte ou com o armazenamento).

Todos os fatores acima mencionados devem ser considerados para encontrar o melhor compromisso entre os níveis de inventário e a frequência das encomendas. Para encomendas internacionais com um prazo de espera entre 3 e 4 meses, encomendas bianuais ou anuais são consideradas um compromisso correto. Para artigos adquiridos no país ou disponíveis localmente, podem ser aceitáveis prazos de entrega mais curtos.

Em geral, pode manter-se uma reserva de 5% a 10% como margem do nível máximo de stock para evitar o excesso de stock após períodos de menor consumo. Nos casos em que o ciclo de nova encomenda é limitado devido à limitada capacidade de armazenamento, considerar instalações de armazenamento alternativas para diminuir a tensão na cadeia de abastecimento.

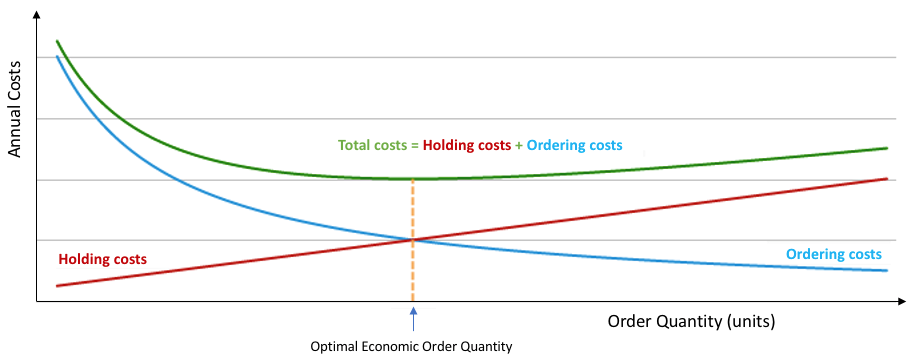

Existem vários modelos matemáticos na logística comercial para calcular o ciclo ideal de nova encomenda. Um destes modelos baseia-se apenas na procura e nas variáveis económicas (custos de nova encomenda de um item e o custo de o manter no inventário). É referido como o modelo de Quantidade de Encomenda Económica (QEE):

No entanto, a estimativa dos custos de nova encomenda e manutenção de um item em inventário pode levar a processos de cálculo complexos e só é recomendada para cadeias de abastecimento bem estabelecidas e maduras.

Pode ocorrer um desalinhamento entre os níveis de inventário esperados e os níveis de inventário reais para certos artigos devido a flutuações na procura ou variações no tempo de execução. Podem fazer-se correções à frequência de encomendas pré-estabelecida após a conclusão de determinados ciclos de nova encomenda. Recomenda-se manter frequências claras e fáceis de lembrar: encomendas mensais, encomendas trimestrais, encomendas bianuais ou encomendas anuais. Isto facilitará a coordenação entre os diferentes intervenientes ao longo de toda a cadeia de abastecimento.

Limiares/níveis mínimos de nova encomenda pré-estabelecidos

Um segundo método utilizado para decidir quando realizar uma encomenda para reabastecimento de stock consiste em controlar os níveis de stock e realizar encomendas sempre que estes atinjam o nível de reabastecimento pré-estabelecido. Este método é normalmente aplicado sob estratégias de cadeia de abastecimento de puxar, no início de novos programas quando os registos de consumo não estão disponíveis, ou quando os artigos em questão são facilmente acessíveis com prazos de entrega curtos.

Deve ser dada especial atenção ao armazenar artigos com procura dependente ou ao requerer kits para processamento de encomendas. Artigos em stock com dependência de artigos com níveis de stock mais baixos determinarão a necessidade de lançar uma encomenda para um grupo inteiro de artigos.

Cálculo das quantidades de encomenda

A procura (P), o ciclo de nova encomenda (NE) e a quantidade a encomendar (Q) estão intimamente relacionados. Quanto maior for o período entre encomendas, maior será a quantidade a encomendar. Se a procura aumentar, maior terá de ser a encomenda.

Independentemente do nível de reabastecimento, a quantidade a encomendar (Q) pode ser calculada em qualquer altura com base nas seguintes variáveis:

- Procura (P),

- Tempo de espera (TE)

- Período de tempo a ser coberto pela encomenda (T)

- Nível de stock (S): o stock existente no momento em questão

- Itens no canal (C): inventário encomendado, inventário em trânsito, encomendas atrasadas, reembolsos, etc.

O cálculo básico da quantidade a encomendar (Q) considera a procura durante o período a cobrir (T x P), mais a procura durante o lead time (TE x P), subtraindo as quantidades em stock (S) e as quantidades no canal (C):

Se preparar uma encomenda quando o inventário atingir o nível de nova encomenda pré-estabelecido, a quantidade a encomendar (Q) será calculada da mesma forma, mas utilizando o nível de nova encomenda em vez do nível de stock existente.

Nos casos em que o stock de segurança (SS) deve ser reabastecido (total ou parcialmente), a quantidade necessária deve ser acrescentada à fórmula anterior.

Podem aplicar-se modelos mais sofisticados para calcular a quantidade ideal de bens a encomendar. O modelo de Quantidade de Encomenda Económica (QEE) pode ser utilizado para calcular a quantidade económica ideal de bens durante a encomenda. Este modelo baseia-se em variáveis económicas, tais como os custos de encomenda e os custos de detenção. Define a quantidade ideal como um equilíbrio entre o aumento de custos devido à posse de muito stock, e a economia de escala obtida ao fazer grandes encomendas.

De acordo com o modelo QEE, a quantidade ideal a encomendar é definida pela quantidade anual de procura (P), os custos por encomenda (CE) e os custos de detenção (CD), como se segue:

Controlo de inventário

O objetivo básico do controlo de inventário é saber, a qualquer momento, quais são os fornecimentos num determinado local de armazenamento ou armazém. O controlo do inventário é uma pedra angular de uma boa gestão do inventário.

O controlo do inventário assegura a rastreabilidade e transparência de qualquer atividade de armazenamento, fornecendo informações precisas sobre qualquer movimento de fornecimentos, incluindo:

- De onde vêm os produtos.

- Quando os produtos foram recebidos e em que quantidades.

- Para onde foram os produtos.

- Quando os produtos foram despachados e em que quantidades.

O controlo de inventário melhora as práticas de gestão de stocks e apoia a tomada de decisões:

- Otimização dos processos e custos de trabalho.

- Proporcionando algum grau de proteção contra potenciais excessos de existências ou rutura de stock.

- Antecipação de produtos que ficam ou estão prestes a ficar fora de validade.

- Deteção de perdas ou qualquer deterioração dos produtos armazenados.

O controlo do inventário é essencial para a responsabilização, fornecendo valores de bens armazenados e estado de consumo de projetos próximos da conclusão. O controlo adequado do inventário proporcionará valor às instalações de armazenamento através de uma gestão otimizada, níveis mais elevados de satisfação entre os clientes e partes interessadas.

Para um controlo de inventário bem-sucedido, devem realizar-se três atividades críticas:

- Registo sistemático e manutenção de documentação de apoio acessível.

- Monitorização do consumo, níveis de stock e desempenho do inventário.

- Comunicação.

Coordenação

A gestão do inventário é central para a implementação atempada de operações de ajuda humanitária. Para uma manutenção de existências bem-sucedida e valiosa, as atividades de inventário devem ser sincronizadas com outras atividades de intervenientes externos à instalação de armazenamento: fornecedores, transportadores, clientes, outros departamentos, e outros. A informação chave deve ser regularmente recolhida e entregue de e para as partes interessadas relevantes.

A gestão do inventário deve apoiar o processo de encomenda, fornecendo informação sobre os níveis de stocks, datas de validade, taxas de consumo, etc. A monitorização do consumo passado pode ajudar a estimar as necessidades futuras.

Os inventários de trânsito também devem ser seguidos de perto. Isto pode fazer-se recolhendo informação dos fornecedores ou gestores da cadeia de fornecimento sobre o estado atual das encomendas locais, nacionais e internacionais. O rastreio no inventário de trânsito permitirá aos planeadores preparar adequadamente uma determinada instalação de armazenamento para receção de remessas ou alertar os clientes sobre a entrega iminente de um pedido pendente ou de uma encomenda em atraso.

Sempre que possível, a coordenação deve também ajudar a antecipar a utilização intensiva do inventário, tais como durante as respostas de emergência ou os períodos de distribuição. Nessas situações, podem ser disponibilizados recursos adicionais, tais como aumento de mão-de-obra ou horários de trabalho alargados.

Os potenciais picos ou aumentos ou reduções constantes da procura também devem ser evitados através da coordenação. Informações operacionais tais como novas atividades, um aumento do número de pessoas necessitadas ou restrições de acesso para entregar numa determinada área, são fundamentais neste sentido e podem ajudar a evitar situações de rutura de stock ou encomendas excessivas.

Os dados da gestão de inventário também podem servir para monitorizar quantitativamente a entrega de fornecimentos de socorro. O aumento ou diminuição dos padrões de procura, em contraste com o consumo esperado, pode fornecer informações sobre a situação humanitária ou delinear alterações na gestão de uma determinada atividade.

A coordenação deve ser especialmente utilizada durante o início ou fim dos projetos. Os requisitos particulares dos doadores relacionados com a manutenção de stocks devem ser comunicados, com especial atenção aos mecanismos específicos de notificação e regulamentos de disposição.

Registo sistemático e documentação de apoio

Existem dois tipos principais de registos que permitem um controlo adequado do inventário: os que acompanham os movimentos de stock e os que acompanham os níveis de stock. Ambos os tipos estão ligados, pois cada movimento de stock afeta o nível de stock em determinado local. Os registos devem ser formalmente cruzados, permitindo a rastreabilidade de cada item desde a receção até à expedição.

O sistema de documentação em vigor deve ser o mais padronizado possível, evitando ainda assim complicações desnecessárias. O sistema tem de ser estabelecido no início das operações e totalmente compreendido pelo pessoal cuja função é pô-lo em prática. Neste sentido, a formação do pessoal do armazém é crucial.

Registo dos níveis de stock

O objetivo básico do controlo de inventário é saber, a qualquer momento, quais são os abastecimentos numa instalação de armazenamento. Existem diferentes níveis de granularidade em termos de registo dos níveis de stock.

Uma ferramenta básica para o controlo de inventário é o cartão de stock e o cartão de caixa, ambos registam qualquer movimento de quantidades físicas para cada SKU e são armazenados ao lado do item no armazém, enquanto o livro-razão do inventário rastreia as transações de inventário num local central.

Quando se mantêm stocks para diferentes doadores, pode ser conveniente manter registos separados para cada doador. Isto facilitará os processos de prestação de contas e de elaboração de relatórios, especialmente aquando do encerramento do projeto.

Registo de movimento do stock

Todos os movimentos de stock devem ser registados e comprovados pelos documentos correspondentes que certificam a receção ou expedição de fornecimentos. Os fornecimentos só devem mudar de mãos quando os documentos correspondentes tiverem sido assinados pelo próximo elo recetor na cadeia de fornecimento. Todos os documentos envolvidos na troca de bens devem ser devidamente arquivados.

Todos os bens recebidos na instalação de armazenamento devem ser acompanhados de uma guia de remessa ou de uma nota de entrega descrevendo os detalhes dos fornecimentos e a origem do artigo. Se um fornecedor ou transportador não fornecer uma guia de remessa ou uma nota de entrega, o gestor do armazém deve preencher uma nota de receção da mercadoria. Tanto o destinatário como a pessoa que entrega a mercadoria deverão reter uma cópia do documento assinado.

Para expedir um produto do armazém, deve ser fornecida uma ordem de libertação de existências totalmente autorizada. Sem a ordem de liberação de stock, o gestor do armazém não deve libertar qualquer produto.

Todos os documentos de transação devem especificar claramente o nome e a quantidade exata dos fornecimentos recebidos/libertados, assim como os nomes dos indivíduos ou agências que os emitem e recebem. O número de referência da transação deve ser incluído nos respetivos cartões de stock, permitindo a rastreabilidade total de quaisquer bens em stock.

É fundamental que todos os recibos, emissões, transferências, cessões e ajustamentos de stocks sejam documentados e autorizados. Não adiar qualquer das tarefas de registo essenciais; todos os registos de movimento de existências devem ser atualizados imediatamente. As cópias impressas dos cartões de stock e das guias de remessa devem ser devidamente arquivadas dentro das instalações do armazém, e ser acessíveis a pessoas autorizadas.

Monitorização e contagem

A existência de registos consistentes permitirá uma monitorização adequada. Aspetos básicos a controlar regularmente:

Níveis de stock com requisitos especiais:

- Itens que atinjam limiares críticos (como por exemplo, níveis de nova encomenda ou de stock de segurança).

- Artigos pertencentes a projetos específicos.

- Artigos com datas de validade.

Padrões de consumo, e o período de tempo que o inventário durará:

- Artigos com alta rotação.

- Artigos que são fundamentais para a realização de operações de socorro.

- Artigos com ciclos de encomenda curtos.

- Artigos com uma procura significativamente maior que poderia levar a situações de rutura de stock.

- Artigos com uma procura significativamente reduzida que poderiam conduzir a situações de excesso de stock.

Além disso, o desempenho da gestão do inventário também pode ser monitorizado. Para ajustar os processos de gestão, considerar a monitorização das seguintes informações:

- Rotações de inventário - Frequência, volume e valor transacional, identificando os artigos com maior volume de negócios. O valor das transações individuais pode ser comparado com o valor médio do inventário e com a carga de trabalho necessária para a sua gestão.

- Tempo real até à conclusão - A quantidade de tempo desde a emissão da instrução até à conclusão de uma tarefa. Isto pode incluir o tempo de preparação da expedição, incluindo o tempo decorrido entre o momento em que a encomenda de libertação de stock é recebida e o momento em que as mercadorias são formalmente expedidas.

- Número de ruturas de stock num determinado período.

- Valorização de stock.

- Quantidades e valores perdidos.

Quando se trata de controlar e monitorizar determinados itens, considere que o stock segue o princípio de Pareto, também conhecido como a "regra 80/20", a "lei dos poucos vitais", ou o "princípio da parcimónia de fatores". Este princípio afirma que cerca de 80% das consequências provêm de 20% das causas. Quando aplicado à gestão do inventário, 80% dos movimentos tendem a vir de 20% da linha de artigos. A identificação destes 20% de itens de "alta rotação" é vital para uma gestão ótima do inventário.

Inventário físico

Para assegurar que os registos são consistentes e estão alinhados com o stock fisicamente disponível, recomenda-se que se reconciliem regularmente os registos de stock com contagens físicas reais. Este processo é referido como "inventário físico". A frequência dos inventários físicos pode ser determinada pelo número de movimentos de stock, pelo valor ou natureza dos bens armazenados, pela frequência das visitas a locais geridos por terceiros, ou pelos requisitos dos doadores para um projeto específico.

Para otimizar os esforços de controlo dos mecanismos de um inventário físico, pode pôr-se em prática um sistema A-B-C, dividindo o inventário em três categorias:

- "Artigos A" com um controlo muito apertado e registos precisos.

- "Artigos B" com registos menos controlados e bons.

- "Artigos C" com os controlos mais simples possíveis e registos mínimos.

Pode conseguir-se um controlo regular dividindo o inventário em grupos A, B e C e contando uma combinação racional de cada categoria por período de revisão. Este tipo de contagem ocorre quando algumas partes do stock em armazém são contadas com mais frequência do que outras, geralmente seguindo um calendário, e é referido como "Contagem de ciclo".

Outras formas de contagem são:

- Inventário físico geral: Normalmente acontece em períodos pré-definidos, tais como anual, semestral ou trimestralmente e cobre todo o inventário numa determinada instalação de armazenamento.

- Inventário a pedido de artigos específicos: Para relatórios ou pedidos específicos, particularmente para artigos que possam exigir uma contagem mais regular.

- Inventário por amostra: Controlos pontuais aleatórios geralmente realizados a pedido de auditores ou de gestão de programas. Os controlos pontuais aleatórios podem efetuar-se durante visitas aleatórias ou pouco frequentes.

Ao realizar inventários físicos, o stock deve permanecer estacionário - não deve realizar-se qualquer movimento de stock para os artigos sob escrutínio. Os controlos a pedido ou aleatórios são mais fáceis de realizar e podem ocorrer quando necessário; durante os controlos aleatórios ou as inspeções a pedido, apenas deve ser interrompido o movimento do item de stock selecionado. Uma contagem completa do stock físico exigirá que toda a instalação seja encerrada relativamente a movimentos de stock durante um período de tempo pré-definido.

Controlos pontuais aleatórios

Os controlos aleatórios são encorajados durante qualquer operação, e em qualquer altura. São úteis para quando os contadores só têm acesso às instalações de armazenamento por períodos limitados de tempo, devido a restrições de segurança ou operacionais. Os controlos pontuais são também uma forma de monitorizar continuamente as atividades com um nível de esforço relativamente baixo.

Para efetuar uma verificação pontual, os contadores devem escolher 3-7 itens de linha de qualquer item de carga aleatório no livro-razão e efetuar uma contagem cega. Para facilitar uma contagem cega, localizar os artigos no armazém.

- Se os artigos não puderem ser localizados, pedir ao armazenista ou ao gestor do armazém para ajudar a localizá-los.

- O inspetor deve realizar a sua própria contagem, e pedir ao terceiro ou outro membro da equipa que faça uma contagem separada, realizada ao mesmo tempo.

- No final de ambas as contagens, comparar os dois números e reconciliar quaisquer discrepâncias entre as duas contagens.

- Realizar uma verificação cruzada posterior entre a contagem física e a contagem de stock no livro-razão. Se a contagem física não corresponder aos números do livro-razão, os contadores devem tomar nota da discrepância.

Pesos e dimensões (se necessário)

- Pesar e medir os 3-7 itens selecionados.

- Realizar uma verificação cruzada com os pesos e volumes no livro-razão do armazém. As discrepâncias de pesos e dimensões devem ser registadas e corrigidas.

Inventário físico geral completo

Quando ocorre o inventário físico geral, o armazém deve ser encerrado durante todo o período de inventário. O tamanho global do armazém e a quantidade de artigos armazenados dentro dele determinará o período de tempo necessário para completar uma contagem total. Uma pequena instalação poderia ser concluída em apenas algumas horas, enquanto uma grande instalação poderia demorar vários dias.

Se é esperado que o inventário físico demore mais do que algumas horas, todos os utilizadores do armazém devem ser informados do atraso e encerramento. Se forem esperadas entregas, estas devem ser reprogramadas com antecedência.

A fim de mitigar a hipótese de erro humano e de parcialidade, recomenda-se que duas equipas separadas contem o mesmo conjunto de itens, sem qualquer troca de informação entre elas. Deve ser nomeada uma terceira pessoa para supervisionar ou gerir as equipas de contagem. Se disponível, utilizar o sistema "etiquetagem de stock" para facilitar a contagem.

Enquanto as inspeções a pedido ou os controlos pontuais aleatórios podem ocorrer conforme necessário, aconselha-se vivamente a realização de uma contagem completa do stock pelo menos uma vez por ano, se não mais frequentemente, dependendo do tamanho das instalações e do volume total de tráfego. A melhor prática aceite para uma contagem completa é chamada "dupla-cega", e segue os passos seguintes:

Procedimentos de contagem dupla cega |

|

|---|

Discrepâncias

Uma vez concluído um inventário físico, o contador deve registar discrepâncias para uma análise e acompanhamento mais aprofundados.

Tipos de discrepâncias:

- Perda – Há menos de um ou mais item de linha do que o registado no livro-razão do armazém, e não há guias de remessa/ficheiros de saída para explicar a diferença.

- Fora de validade/estragado/infestado – Os artigos são considerados inutilizáveis por terem ultrapassado a sua data de validade ou estarem infestados.

- Excedente – Há mais itens de linha do que os registados no livro-razão do armazém, e não existem guias de remessa/notas de receção para explicar a diferença.

- Danos – Artigos em armazém demasiado danificados para poderem ser utilizados pelo requerente.

- Identificação errada – Os artigos armazenados foram erroneamente listados como um artigo diferente ou pertencentes a um projeto diferente no livro-razão do armazém.

- Não identificado – Os artigos armazenados não parecem estar associados a qualquer outro artigo ou projeto conhecido no livro-razão do armazém.

- Dimensões incorretas – Os artigos armazenados têm medições volumétricas ou de peso incorretas em relação às registadas no livro-razão do armazém, ou não estão registadas quaisquer medições, quando seria necessário.

Muitas discrepâncias resultam de um simples erro administrativo. Alguns problemas comuns incluem:

- Um colaborador do armazém ou um carregador pode confundir dois itens de linha semelhantes de dois projetos e armazená-los juntos como um só.

- A carga é libertada, mas o gestor do armazém esquece-se de atualizar o livro-razão do armazém.

- A carga foi recentemente recebida mas ainda não foi registada no livro-razão do armazém.

Apenas um inventário físico completo calculará os números totais de todos os artigos existentes. Se os contadores encontrarem carga perdida ou mal etiquetada durante controlos pontuais aleatórios, poderá ser necessária uma investigação adicional para compreender o problema na sua totalidade.

Ações corretivas

|

Acompanhamento

A frequência e o número de imprecisões devem ser regularmente monitorizados para cada armazém. Qualquer discrepância de stocks deve ser comunicada e analisada e devem ser tomadas medidas corretivas para reduzir o risco de novas imprecisões. A equipa de logística deve registar os resultados dos inventários gerais num ficheiro específico desse armazém. Se um armazém continuar a ter um desempenho abaixo dos padrões aceitáveis, poderão ser necessárias ações corretivas ou formação.

Arquivo e comunicação

Os mecanismos de comunicação visam consolidar e comunicar todos os dados monitorizados, especialmente os sinais que requerem ação adicional.

Existem dois tipos de comunicação:

- Relatórios regulares.

- Relatórios ad-hoc.

Os relatórios regulares devem ser produzidos em intervalos de tempo úteis, normalmente: semanal, mensal, trimestral ou anual. Os relatórios contribuem para a gestão geral do programa, ajudam no acompanhamento de um inventário específico, ajudam nas decisões estratégicas da cadeia de abastecimento, e ajudam a atualizar os números de previsão e os limiares críticos de stock.

Os intervalos para relatórios podem ser definidos com base no volume de negócios dos artigos e/ou na localização das instalações de armazenamento. Como exemplo, relatórios do armazenamento de instalações de saúde que executam um programa nutricional com pacientes diários e entregas de medicamentos podem querer estabelecer relatórios em intervalos semanais.

Os relatórios regulares podem incluir informações como, por exemplo:

- Resumo do stock: Um registo das transações e níveis de stock relevantes. Para todos ou uma lista específica de artigos relevantes durante um período de tempo pré-estabelecido, isto pode incluir os níveis de stocks de abertura e encerramento, o consumo médio, e o total de recebimentos e envios. O valor das transações e o valor da quantidade do saldo podem ser relevantes para alguns inventários. Os produtos perecíveis devem ser incluídos neste resumo.

- Um esboço dos artigos que atingem um limiar de stock pré-estabelecido e que requerem nova encomenda ou outra ação.

- Um esboço dos artigos que se aproximam da sua data de validade.

- Indicadores-chave de desempenho, baseados nas informações mencionadas na secção de Monitorização sobre o desempenho da gestão do inventário.

Fig.: Relatório semanal de controlo de inventário de um stock de proximidade, parte de um programa nutricional com distribuição diária de artigos alimentares e não alimentares

Os relatórios regulares devem ser partilhados com os intervenientes relevantes, especialmente aqueles que fazem uso de artigos armazenados regularmente. É uma prática comum cruzar a informação nos relatórios de inventário com o número esperado e atual de beneficiários.

Para além dos relatórios regulares, os armazenistas devem informar os indivíduos pertinentes quando ocorrerem eventos de inventário relevantes:

- O nível de stock de um artigo atinge o nível de nova encomenda.

- Um ou vários artigos em stock são perdidos, danificados ou estragados. Nesses casos, deve ser preenchido um relatório de perdas.

- É identificada uma discrepância de stocks.

- Um projeto está a chegar ao seu fim.

Gestão de dados

Informações fiáveis, atualizadas e acessíveis são fundamentais para a gestão do inventário. A gestão de dados permitirá tornar a informação correta disponível às pessoas corretas no momento requerido. Além disso, a gestão de dados é uma pedra angular para a responsabilização.

Devem ser estabelecidos procedimentos e meios para assegurar que os registos sejam devidamente mantidos para uso interno e externo. A informação básica a ser registada e mantida atualizada é mencionada na secção registo sistemático e manutenção de documentação de apoio.

Formatos: Físico ou eletrónico

Os meios para armazenar e gerir os dados de stock podem ser físicos (duros) ou eletrónicos (digitais). De acordo com as necessidades, ambos os métodos podem ser combinados e utilizados para se complementarem um ao outro. Em caso de utilização simultânea dos dois sistemas, é altamente recomendável manter um como "ficheiro principal", e o outro como cópia de segurança.

As considerações para escolher o formato de dados mais apropriado podem incluir:

- Urgência de montar operações de inventário: Os formatos de registo de dados físicos podem ser definidos imediatamente, sempre acompanhados por uma formação básica. Os formatos digitais podem demorar mais tempo, dependendo do ambiente operacional e da cultura organizacional.

- Fundos existentes: O nível de investimento é consideravelmente mais elevado para a instalação de meios eletrónicos de gestão de dados.

- Literacia digital do pessoal: Em alguns contextos particulares, o pessoal estará mais apto a adotar e utilizar sistemas digitais, enquanto noutros poderá ocorrer alguma resistência.

- Condições ambientais: Acesso a um fornecimento de energia fiável e fiabilidade da ligação à Internet.

Em geral, trabalhar com registos digitais pode melhorar a fiabilidade dos dados e o acesso à informação, tornar os processos de trabalho mais eficientes, reduzir o espaço para armazenar ficheiros físicos, e aumentar a recuperação de dados. Além disso, a digitalização de registos reduzirá a utilização de papel e outros artigos de papelaria.

Semelhante ao arquivo físico, os registos digitais devem ser mantidos sob determinada ordem e lógica. As pastas e ficheiros relacionados com a gestão do inventário devem seguir um padrão acordado em termos de nome e localização, permitindo a pesquisa de um ficheiro ou grupo de ficheiros específico. As pessoas que acedem a dados de ficheiros digitais devem receber formação sobre o processo, e o acesso deve ser concedido apenas a pessoas relevantes.

A gestão de ficheiros físicos é recomendada em configurações temporárias, tais como a abertura de novas operações de emergência ou em locais com alimentação elétrica não fiável ou com acesso limitado a sistemas de informação.

Os registos físicos requerem formato e rotulagem adequados, de preferência de forma padronizada. Deve ser designado um local seguro mas acessível dentro das instalações de armazenamento para guardar ficheiros físicos, enquanto que os ficheiros de períodos anteriores devem ser guardados num local seguro. O período de tempo a cobrir para os ficheiros físicos ativos deve ser definido de forma coordenada com outros departamentos relevantes. É prática comum utilizar os anos naturais, embora isto possa diferir dependendo da organização e do tipo de dados. Por exemplo, as guias de remessa ou notas de entrega podem ser arquivadas por anos naturais, enquanto os cartões de stock podem seguir uma lógica diferente.

Ao utilizar registos físicos, considere que o cartão ou o papel de alta gramagem é mais caro e menos amigo do ambiente, mas mais durável para utilização intensiva. Recomenda-se a utilização de cartão ou papel de alta gramagem para ficheiros que requerem acesso e atualização frequentes, tais como cartões de stock.

A utilização de formatos de gestão de dados físicos requer ainda a consolidação frequente de informação de registo de stocks num sistema/folha de cálculo Excel. Aconselha-se uma consolidação diária ou semanal. Uma consolidação mais frequente melhorará a salvaguarda dos dados, proporcionará um acesso mais rápido à informação em caso de necessidade e evitará encargos adicionais em períodos específicos do mês.

Codificação

Quaisquer que sejam os formatos de ficheiro físicos ou digitais utilizados, deve ser criado um sistema de codificação para facilitar o fluxo de informação. Os códigos e etiquetas normalizados servem como uma descrição abreviada do artigo. A utilização de códigos deve acelerar as referências a ficheiros e entidades de interesse, tais como locais, fornecedores, clientes, doadores, etc. Além disso, um sistema de codificação adequado permitirá a segregação de dados, o cruzamento de referências e, por fim, a análise.

A informação típica do inventário a codificar é:

- Informação geográfica: Região, país, distrito, escritório, etc.

- Entidades da cadeia de abastecimento: Fornecedores e fontes, clientes e destinos, departamentos, armazéns, etc.

- Locais dentro das instalações de armazenamento onde os artigos podem ser armazenados: Quartos, corredores, prateleiras, pilhas, etc.

- Informação operacional: Programa, projeto, doador, etc.

- Unidades de medida: "pcs", "Kg", "sacos", etc.

- Escalas de tempo: Data, ano, semana, etc.

Como passo preliminar, deve ser concebido e acordado previamente um conjunto consistente, único e bem organizado de descrições por função de inventário, incluindo: geografia coberta, partes interessadas relevantes, localizações, tipo de artigos armazenados, etc. Devem indicar-se os elementos críticos a identificar através de códigos. Evitar codificação excessiva: nem todos os campos acima mencionados são sempre relevantes para codificar.

Os rótulos e códigos devem ser fáceis de ler, inequívocos e harmonizados com outros departamentos e outras unidades da cadeia de abastecimento dentro da organização. O departamento financeiro de uma agência pode ser um colaborador chave nesta tarefa.

A utilização de códigos deve ser central na gestão do inventário, pelo que deve incluir-se nos procedimentos de gestão do inventário. Os colaboradores devem receber formação sobre como seguir os códigos, tornando consistentes a forma como o inventário é tratado e os registos são mantidos em toda a operação.