Un plan de reconstitution des stocks doit être conçu sur la base des données de la demande. Un plan de réapprovisionnement consiste à décider du moment où il faut commander et des quantités à commander dans la période à couvrir.

La décision de savoir quand le stock doit être reconstitué et quand une commande doit être passée est cruciale pour une gestion des stocks réussie. Deux méthodes différentes peuvent être appliquées :

- En fonction de la fréquence préétablie des commandes systématiques.

- En fonction d'un seuil préétabli de niveaux de stock, le niveau de réapprovisionnement.

Une troisième méthode consiste à réagir à des dynamiques externes à l'installation de stockage, telles que des cycles budgétaires ou la combinaison de commandes avec d'autres organismes dans le cadre d'un réseau ou de consortiums. Si la gestion des stocks court le risque d'être exposée à des dynamiques externes, la coordination avec les parties prenantes concernées est essentielle.

Les organismes doivent décider si une seule méthode doit être appliquée ou si le passage d'une méthode à l'autre est plus utile. Cette décision dépend de critères tels que :

- La phase de l'intervention de secours : La chaîne d'approvisionnement répond-elle à un programme stable à long terme ? Ou s'agit-il d'une réponse aux premières phases dans le cadre d'une intervention qui comporte des niveaux élevés d'incertitude ?

- Le délai de livraison standard des commandes : Les fournitures proviennent-elles du marché local et les délais de livraison des articles commandés sont-ils courts ? Ou bien les fournitures sont-elles acquises sur le marché international, impliquant de longs délais de livraison ?

- La stratégie de chaîne d'approvisionnement : la chaîne d'approvisionnement fonctionne-t-elle selon une stratégie « push » ou « pull » ?

- Le nombre de produits différents commandés simultanément : Bien que la prévision puisse se faire au niveau de l'unité de gestion des stocks (UGS), il est courant de commander au niveau d'un groupe de produits ou d'un fournisseur. Le regroupement des produits peut être conçu en fonction du marché et du fournisseur (par exemple matériaux de construction, médicaments, hygiène) ou en fonction de la demande (par exemple kits).

Commandes systématiques

Les commandes systématiques basées sur une fréquence préétablie sont une pratique courante :

- Dans les programmes à long terme comportant des taux de consommation stables.

- Lorsque les opérations sont menées selon une stratégie « push ».

- Lorsque les approvisionnements se font sur le marché international et nécessitent de longues périodes de transport.

- Lorsque différents produits sont regroupés et commandés simultanément.

La commande systématique est la méthode la plus efficace pour regarnir les stocks, car elle permet d'établir des modèles de travail et de répartir la charge de travail régulièrement dans le temps. La commande systématique exige également une bonne planification, une discipline d'équipe et des prévisions raisonnables.

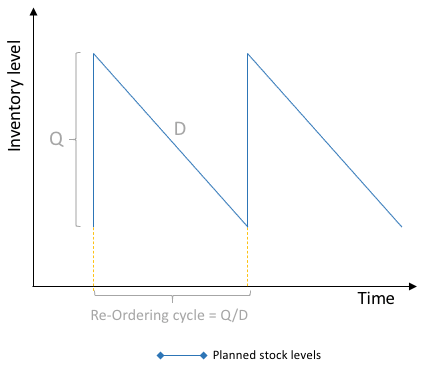

Le cycle de réapprovisionnement est directement lié à la demande (D) et à la quantité à commander (Q) : plus la quantité commandée est importante, plus la période entre les commandes sera longue. Plus la demande (D) est élevée, plus le cycle de réapprovisionnement sera court.

La fréquence des commandes peut aussi être affectée par d'autres facteurs tels que :

- Le délai de livraison.

- Les coûts de réapprovisionnement (CR), y compris les coûts du personnel du département d'approvisionnement et le coût du transport.

- Les coûts de détention des stocks (CH).

- La capacité de stockage disponible.

- Les risques de sécurité dans le contexte donné (liés au transport ou au stockage).

Tous les facteurs susmentionnés doivent être pris en compte pour trouver le meilleur compromis entre les niveaux de stock et la fréquence des commandes. Pour les commandes internationales dont le délai de livraison est compris entre trois et quatre mois, des commandes semestrielles ou annuelles sont considérées comme un compromis correct. Des délais de livraison plus courts sont possibles pour les articles acquis dans le pays ou disponibles localement.

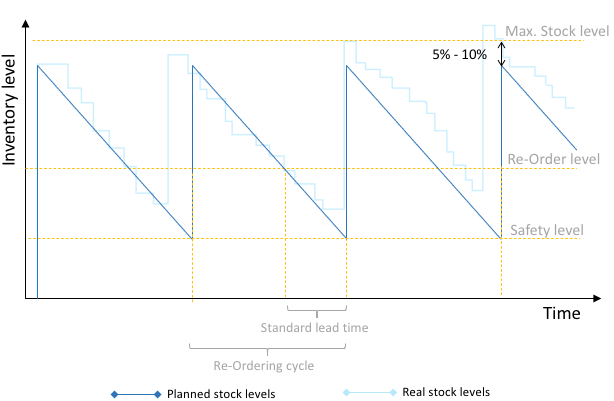

En général, on peut garder une marge de 5 à 10 pour cent par rapport au niveau de stock maximal pour éviter les surstocks après des périodes de plus faible consommation. Dans les cas où le cycle de réapprovisionnement est contraint en raison d'une capacité de stockage limitée, envisagez d'autres installations de stockage afin de réduire la tension sur la chaîne d'approvisionnement.

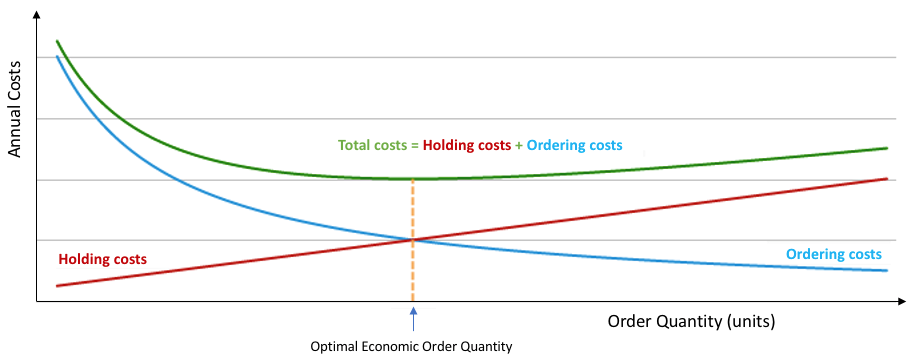

Il existe plusieurs modèles mathématiques en logistique commerciale pour calculer le cycle de réapprovisionnement optimal. L'un de ces modèles se fonde sur la demande et les variables économiques uniquement (coûts de réapprovisionnement d'un article et coût de son maintien en stock). Il s'agit du modèle de la quantité économique de commande (EOQ) :

Néanmoins, l'estimation des coûts de réapprovisionnement et de maintien d'un article en stock peut conduire à des processus de calcul complexes et n'est recommandée que pour les chaînes d'approvisionnement bien établies et matures.

Une discordance entre les niveaux de stock prévus et les niveaux de stock réels pour certains articles peut se produire en raison de fluctuations de la demande ou de variations du délai de livraison. Des corrections de la fréquence préétablie des commandes peuvent être effectuées après l'achèvement de certains cycles de réapprovisionnement. Il est recommandé de s'en tenir à des fréquences claires et faciles à mémoriser : commandes mensuelles, trimestrielles, semestrielles ou annuelles. Cela facilite la coordination entre les différentes parties prenantes tout au long de la chaîne d'approvisionnement.

Seuils préétablis/niveaux de réapprovisionnement minimaux

Une deuxième méthode utilisée pour décider de quand passer une commande afin de reconstituer les stocks consiste à suivre les niveaux de stock et à passer des commandes dès qu'ils atteignent le niveau de réapprovisionnement préétabli. Cette méthode est normalement appliquée dans le cadre de stratégies de chaîne d'approvisionnement « pull », au début de nouveaux programmes lorsque des relevés de consommation ne sont pas disponibles, ou lorsque les articles concernés sont facilement accessibles avec des délais de livraison courts.

Une attention particulière doit être accordée au stockage d'articles dont la demande est dépendante ou qui nécessitent une mise en kit pour le traitement des commandes. Les articles en stock qui dépendent d'articles dont le niveau de stock est inférieur détermineront la nécessité de lancer une commande pour un groupe entier d'articles.

Calcul des quantités commandées

La demande (D), le cycle de réapprovisionnement (Ro) et la quantité à commander (Q) sont étroitement liés. Plus la période entre les commandes est longue, plus la quantité à commander sera importante. Si la demande augmente, la commande à passer sera plus importante.

Indépendamment du niveau de réapprovisionnement, la quantité à commander (Q) peut être calculée à tout moment en fonction des variables suivantes :

- Demande (D)

- Délai de livraison (LT)

- Période couverte par la commande (T)

- Niveau de stock (S) : stock courant au moment donné

- Articles en réserve (P) : stock commandé, stock en transit, commandes en attente, remboursements de prêts, etc.

Le calcul de base de la quantité à commander (Q) prend en compte la demande pendant la période à couvrir (T x D) plus la demande pendant le délai de livraison (LT x D), en soustrayant les quantités en stock (S) et les quantités en réserve (P) :

Lors de la préparation d'une commande quand le stock atteint le niveau de réapprovisionnement préétabli, la quantité à commander (Q) sera calculée de la même manière, mais à l'aide du niveau de réapprovisionnement au lieu du niveau de stock courant.

Dans les cas où le stock de sécurité (SS) doit être reconstitué (totalement ou partiellement), la quantité requise doit être ajoutée à la formule précédente.

Des modèles plus sophistiqués peuvent être appliqués pour calculer la quantité optimale de marchandises à commander. Le modèle de la quantité économique de commande (EOQ) peut être utilisé pour calculer la quantité économique optimale de marchandises lors de la commande. Ce modèle est basé sur des variables économiques telles que les coûts de commande et les coûts de détention. Il définit la quantité optimale comme un équilibre entre des coûts accrus dus à la détention d'un stock important et l'économie d'échelle obtenue en passant de grosses commandes.

Selon le modèle EOQ, la quantité optimale à commander est définie par la quantité de demande annuelle (D), les coûts par commande (CR) et les coûts de détention (CH), comme suit :