一致的记录有助于正确的监测。 需要定期监测的基本内容包括:

有特殊要求的库存水平:

- 达到临界阈值(例如再订货或安全存货水平)的货物。

- 属于特定项目的货物。

- 有有效期的货物。

消耗模式以及库存可坚持的时间:

- 周转率高的货物。

- 救济行动的核心货物。

- 订购周期短的货物。

- 因需求大幅增加而可能导致缺货的货物。

- 因需求大幅减少而可能导致积压的货物。

此外,还可以监测库存管理的绩效。 调整管理流程时,请考虑监测以下信息:

- 库存周转——交易频率、交易量和价值,确定高周转的货物。 可以将单笔交易的价值与平均库存价值及其管理工作量进行比较。

- 实际完成时间——从发出指令到完成任务的时间。 可包括准备发货的时间,包括从收到库存放行命令到正式发运货物之间的时间间隔。

- 给定时段内的缺货次数。

- 存货盘点。

- 丢失的数量和价值。

在控制和监测特定货物时,请考虑库存会遵循帕累托原则,也被称为“二八原则”、“重要少数法则”或“因子稀疏性原则”。 此原则认为约 80% 的后果来自 20% 的原因。 在库存管理中,20% 的货号可能占用了 80% 的运输。 识别这 20% 的“高周转”货物是最佳库存管理的关键。

实地盘点

为确保记录一致并与现有实际存货相符,建议定期核对存货记录与实际盘点数。 这一过程称为“实地盘点”。 实地盘点的频率可由库存变动次数、仓储货物的价值或性质、对第三方管理地点的访问频率或捐助者在特定项目中的要求来决定。

为了优化实地盘点控制机制的效果,可建立一个 A-B-C 分类体系,将库存分为三类:

- “A 类货物”,控制极严格且记录准确。

- “B 类货物”,控制不太严格且记录良好。

- “C 类货物”,控制最简单且记录最少。

将库存分成 A、B 和 C 类,在每个审查期中盘点各类别的一个合理组合,即可实现定期控制。 当现有部分存货的按计划盘点频率高于其他存货时,就会出现此类盘点,称为“循环盘点”。

其他盘点形式包括:

- 一般实地盘点: 通常在预定义的时间段内进行,例如每年、每半年或每季度,涵盖给定储存设施中的全部库存。

- 特定货物的按需盘点: 用于特定的报告或请求,尤其针对可能需要较频繁定期盘点的货物。

- 采样盘点: 通常按审计员或项目管理层的要求进行随机抽查。 最好在随机或不频繁的访问中进行随机抽查。

实地盘点时,存货应保持静止—— 不应变动要接受盘点的货物库存。 按需或随机抽查更容易进行,且可按需进行;在随机抽查或按需检查期间,只停止对所选货物的变动。 全面实地盘点要求在预定义的时间段内关闭整个设施,停止库存变动。

随机抽查

鼓励在任何运营中随时进行随机抽查。 随机抽查可用于盘点人员因安全或运营限制而只能在有限的时间段内造访储存设施的情况。 抽查也是持续监测活动的一种相对省力的方法。

抽查时,盘点人员会从仓库分类账中的货号中随机选出 3-7 个货品,然后进行盲盘。 盲盘时,要在仓库中找到货物。

- 如果找不到货物,请让仓库管理员或仓库经理协助寻找。

- 检查员应自行盘点,并要求第三方或其他团队成员同时进行独立盘点。

- 两次盘点结束时,比较两个数字,并核对两次盘点间的差异。

- 然后再次复核实物盘点和仓库分类账中的存货数。 如果实物盘点与分类账上的数字不符,盘点人员应记录差异。

重量和尺寸(如果需要)

- 称重并测量 3-7 件选定货物。

- 对照仓库分类账复核重量和体积。 应记录并修订重量和尺寸上的差异。

全面的一般实地盘点

进行一般实地盘点时,应在整个盘点期内封锁仓库。 仓库的总体规模和仓储货物数决定完成全面盘点所需的时间。 小型设施的盘点可在短短几个小时内完成,而大型设施可能需要几天时间。

如果实地盘点的预计时间将超过几小时,则应将延迟和关闭情况通知仓库的所有用户。 如有计划收货,则应提前重新安排。

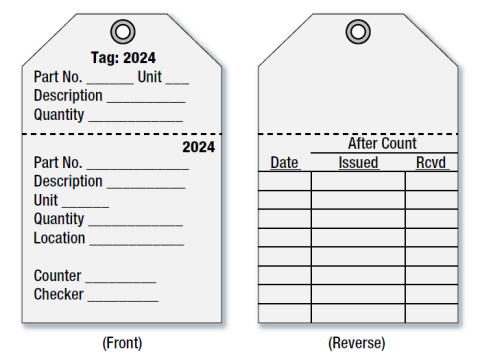

为了减少人为错误和偏差,建议由两个不同的小组在不交换任何信息的前提下盘点同一组货物。 应任命第三人监督或管理盘点小组。 可使用“存货标签”系统(如可用)协助盘点。

虽然可以根据需要进行按需或随机抽查,但强烈建议每年至少进行一次全面存货盘点(如盘点频率较低),具体取决于设施的规模和总吞吐量。 全面存货盘点的标准公认最佳实践称为“双盲法”,包括以下步骤:

双盲盘点程序 |

|

|---|

差异

实物盘点完成后,盘点人员应记录差异以便进一步分析和跟进。

差异类型:

- 损失——一个或多个货号的件数少于仓库分类账中的记录,并且没有可解释此差异的运单/放行文件。

- 过期/变质/污染——货物因过期或污染而被视为不可用。

- 剩余——一个或多个货号的件数多于仓库分类账中的记录,并且没有可解释此差异的运单/收货单。

- 损坏——储存货物的损坏程度过大,无法供申请者使用。

- 贴错标签 ——储存的货物被错误地列到不同的货号或属于仓库分类账中的其他项目。

- 未识别——储存的货物似乎与仓库分类账中任何已知的其他货号或项目无关。

- 尺寸不正确——储存货物的体积或重量测量值与仓库分类账中的记录不符,或者在应记录时未记录任何测量值。

许多差异都源自简单的管理错误。 常见问题包括:

- 仓库工作人员或装卸工可能会混淆来自两个项目的两个相似货号,并将其存放在一起。

- 货物已放行,但仓库管理员忘记更新仓库分类账。

- 最近收到了货物,但尚未在仓库分类账中记录。

只有全面实地盘点才能得出所有现有存货的总数。 如果盘点人员在随机抽查中发现丢失或贴错标签的货物,则可能需要进一步调查才能全面了解问题。

纠正措施

| 在出现丢失、变质或损坏时: | 盘点人员应重新检查货物,并按需进行额外的盘点。 如果损失或损坏在额外盘点后仍存在,则必须填写损失报告及更新仓库分类账。 必须将损失告知货主。 |

|---|---|

| 在出现贴错标签 或未识别货物时: | 盘点人员和仓库工作人员应将货物与预期交货正确地关联起来。 贴错标签的货物应贴上正确的标签,将更新后的存货卡与货物放在一起,并更新仓库分类账。 对于未识别的货物,应按要求关联到项目、捐助者、预算代码或类别,在仓库中贴上正确的标签并在仓库分类账中更新。 如果没有货物的任何信息,仓库工作人员必须调查库存货物的可能来源。 |

| 在出现剩余货物时: | 盘点人员和仓库工作人员应核对货物变动与现有存货。 如果未发现多余货物的合理解释, 仓库工作人员必须调查库存货物的可能来源。 |

| 在出现测量值错误时: | 应在仓库分类账中更新更正后的测量值(重量和体积)。 |

跟进

应定期监测各仓库位置的出错频率和数量。 应报告和分析所有存货差异,并应采取纠正措施以降低进一步出错的风险。 物流团队应在各仓库位置的专属文件中记录一般盘点的结果。 如果仓库的绩效持续低于可接受的标准,可能需要采取纠正措施或进行培训。