Os métodos de transporte da cadeia de frio passiva referem-se, em termos gerais, a qualquer método de transporte de produtos da cadeia de frio que não envolva energia ou manutenção externas. Os sistemas passivos são autónomos e são preparados no ponto de origem sem gestão contínua por parte do transportador, para além de um dever básico de cuidado.

Contentores para cadeia de frio passiva

Alguns produtos de assistência médica, como as vacinas e outros medicamentos que salvam vidas, dependem fortemente de contentores para cadeia de frio passiva para serem transportados em contextos humanitários no terreno. Os contentores para cadeia de frio passiva são suportes isolados, geralmente acompanhados de sacos de gelo e/ou sacos de congelação, que não necessitam de energia externa ou de apoio mecânico e são especialmente úteis em contextos humanitários em que a conetividade elétrica persistente ou as infraestruturas avançadas podem não estar disponíveis ou a funcionar ativamente. Os contentores para cadeia de frio passiva, descartáveis ou reutilizáveis, consoante o contexto, destinam-se apenas a manter os produtos de carga num intervalo de temperatura pré-definido durante um período de tempo limitado, entre 12 horas e 120 horas, consoante o contentor e a temperatura ambiente exterior. Tenha em atenção que a duração efetiva do contentor passivo dependerá do contentor e das condições reais do terreno. Para tempos de trânsito relativamente curtos, como viagens de carro de um dia ou deslocações em helicópteros, os contentores para cadeia de frio passiva são ideais para o transporte de pequenas quantidades de produtos.

Há dois tipos principais de dispositivos - contentores reutilizáveis (caixas frigoríficas e transportadores de vacinas) e caixas descartáveis. Nota: o termo "descartável" não significa que estes tipos de caixas isoladas só podem ser utilizadas uma vez, apenas se refere à natureza facilmente descartável dos materiais. As caixas isoladas descartáveis são frequentemente reutilizadas várias vezes numa única operação.

Caixas térmicas - Contentores reutilizáveis isolados com carga de embalagens de refrigeração são utilizados para transportar abastecimentos entre diferentes instalações de produtos médicos ou de saúde. São também utilizadas para armazenar temporariamente produtos quando o frigorífico está avariado ou a ser descongelado.

A capacidade de armazenamento de caixas térmicas varia entre 5 e 25 litros e a sua vida útil no frio pode variar entre um mínimo de 48 horas e um mínimo de 96 horas (conhecidas respetivamente como caixas refrigeradas de "curto alcance" e "longo alcance").

Transportadores de vacinas - Contentores isolados reutilizáveis que, contendo embalagens de refrigeração, mantêm as vacinas (e diluentes) frias durante o transporte desde as instalações sanitárias com refrigeração para locais de vacinação onde a refrigeração e o gelo não estão disponíveis. São mais pequenas do que as caixas de frio e, portanto, mais fáceis de transportar por um único trabalhador na área da saúde que viaja a pé ou com outros meios, onde o tempo total de viagem e da atividade de imunização varia entre algumas horas a um dia inteiro. A capacidade de armazenamento de vacinas dos transportadores de vacinas situa-se entre 0,1 e 5,0 litros.

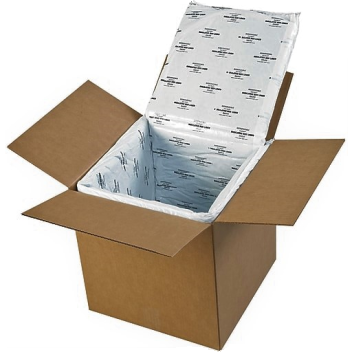

Caixas isoladas descartáveis - (também conhecidas como contentores de transporte isolados) Contentores isolados, fabricados em cartão ou espumas moldadas, tais como poliuretano, polietileno ou poliestireno expandido (EPS). Alguns são concebidos para utilização única enquanto outros são restituíveis para reutilização. São utilizados para o transporte de produtos em longas distâncias. A sua capacidade de armazenamento, o intervalo de temperaturas, a vida útil no frio e a resistência variam entre diferentes soluções: algumas soluções são adequadas para o transporte rodoviário com períodos de espera entre 36-48 horas, enquanto outras soluções são adequadas para o transporte aéreo com períodos de espera até 120 horas. Uma preocupação principal relacionada com as caixas de cartão isoladas descartáveis é a sua vida útil de utilização única e a sua composição com material de baixo custo com EPS e embalagens de gel à base de água, raramente recicláveis.

As caixas de cartão isoladas descartáveis são utilizadas pelos fabricantes para enviar produtos com necessidades sensíveis de cadeia de frio para todo o mundo. Os recipientes isolados descartáveis devem estar em conformidade com determinadas normas e, frequentemente, têm uma vida útil no frio de, no máximo, 4 dias. Os contentores isolados são regulados pelas normas de pré-qualificação da OMS.

Existem três categorias de embalagens utilizadas para o transporte aéreo internacional (listadas abaixo por ordem decrescente de volume):

| Classe A | A embalagem é concebida para garantir que a temperatura do produto não sobe acima de +8 °C durante uma exposição mínima de 48 horas a uma temperatura ambiente de 43 °C. |

|---|---|

| Classe B | A embalagem é concebida para garantir que a temperatura dos produtos não sobe acima de +30 °C durante uma exposição mínima de 48 horas a uma temperatura ambiente de 43 °C. Deve também evitar que a temperatura dos produtos desce abaixo de +2 °C durante um mínimo de 48 horas a uma temperatura ambiente de -5 °C. |

| Classe C | A embalagem não oferece proteção específica contra temperaturas elevadas. Contudo, deve evitar que a temperatura do produto desça abaixo de +2 °C durante uma exposição mínima de 48 horas a uma temperatura ambiente de -5 °C. |

Recomenda-se que cada caixa de cartão isolada pese menos de 50 kg para garantir facilidade de manuseio durante o transporte, uma vez que são frequentemente carregadas e descarregadas manualmente, independentemente do tipo de transportador isolado passivo utilizado.

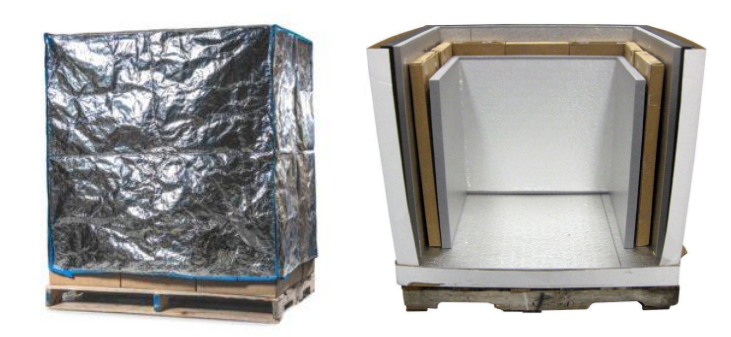

Transportadores de paletes

Os transportadores de paletes são embalagens isoladas passivas, especificamente concebidas para cobrir ou englobar paletes inteiras de produtos relacionados com a cadeia de frio. Os transportadores de paletes podem ter a forma de isolamento de espuma, cartão ou algum tipo de tecido resistente ao calor. Os transportadores de paletes são utilizados principalmente por fornecedores comerciais que enviam volumes a granel de produtos médicos necessários da cadeia de frio.

Exemplo de transportadores de paletes:

Os transportadores de paletes têm uma plataforma feita de madeira ou plástico integrada para permitir o manuseamento e transporte por empilhadora ou equipamento de manuseamento de paletes. Os transportadores de paletes irão geralmente acomodar volumes superiores por unidade. Quando utilizados ou encomendados, recomenda-se que as dimensões externas dos transportadores de paletes não excedam a norma ISO de dimensões de paletes, não devendo também exceder os 160 cm de altura. Os requisitos de altura podem variar consoante o contexto, mas 160 cm é geralmente a altura máxima que uma palete pode ter para caber como uma única unidade na maioria das aeronaves. Os transportadores devem compreender os requisitos finais de transporte antes de utilizarem os transportadores de paletes. Em nenhuma circunstância as paletes dos transportadores devem ser despaletizadas durante o transporte ou empilhadas duas vezes!

Transporte de contentores da cadeia de frio passiva

Independentemente do método, o transporte de contentores para cadeia de frio passiva deve, em geral, seguir alguns passos fundamentais:

- Sempre que possível, os contentores e caixas da cadeia de frio passiva devem ser cobertos e mantidos afastados da luz solar direta.

- Os contentores devem ser mantidos afastados de fontes de calor excessivo (como motores).

- Os tempos de transporte devem ser mantidos dentro do limite atribuído ao contentor de refrigeração passiva. Idealmente, os tempos máximos de transporte não devem exceder 2/3 da duração prevista da capacidade do contentor para manter os produtos refrigerados. Em muitos casos, os tempos de transporte devem também basear-se nos tempos de viagem de regresso previstos, para o caso de a carga ser rejeitada ou não poderem ser descarregados por diversas razões.

- As pessoas que recebem os contentores passivos devem ser avisadas com antecedência e estar à espera na zona de receção.

- Consoante a natureza da operação ou os requisitos dos produtos de carga, podem ser incluídos dispositivos de monitorização da temperatura. Para mais informações sobre dispositivos de monitorização, consulte a secção sobre monitorização da temperatura deste guia.

Além disso, uma lista de verificação geral para o transporte de contentores para cadeia de frio passiva pode incluir:

| Ações pré-envio: |

|

|---|---|

| Dia do envio - ações no ponto de origem: |

|

| Ações durante o transporte: |

|

| Dia da chegada: ações no destino: |

|

| Ações pós-envio: |

|

Adaptado de: OMS - Operações de transporte rodoviário e aéreo com temperatura controlada

Planeamento do transporte para contentores de refrigeração passiva

Utilização de contentores portáteis de refrigeração passiva

Devido a restrições de infraestruturas e logística em alguns locais, é aconselhável avaliar a capacidade logística das instalações de receção a jusante antes da expedição. Em caso de capacidade logística limitada, é preferível enviar produtos refrigerados utilizando caixas de cartão isoladas individuais.

| Caixas refrigeradas | Recipientes reutilizáveis geralmente utilizados para transportar produtos refrigerados de um armazém fixo para outro e dos armazéns centrais para as instalações de saúde. Têm uma capacidade de armazenamento entre 5,0 e 25,0 litros. Existem dois tipos de caixas de refrigeração:

|

|---|---|

| Transportadores de vacinas | Utilizados para o transporte de vacinas em que o tempo de viagem combinado e a atividade de imunização variam entre algumas horas até um dia inteiro. A capacidade de armazenamento de vacinas dos transportadores de vacinas situa-se entre 0,1 e 5,0 litros.

|

Ao escolher os meios de transporte de produtos a manter refrigerados, considere os seguintes fatores:

- A sensibilidade ao calor e ao congelamento de cada produto a manter refrigerado que é transportado, especialmente vacinas. Se disponíveis, consulte as indicações do fabricante para mais informações sobre a sensibilidade dos produtos à temperatura. Em qualquer outro caso, consulte as diretrizes da OMS sobre Como utilizar contentores e conjuntos de refrigeração passiva.

- A vida útil no frio necessária para manter os produtos refrigerados transportados a temperaturas seguras durante todo o transporte ou sessão externa. Para as sessões externas de vacinação, o tempo considerado deve incluir a deslocação de e para o local de vacinação, permitindo a gestão segura das vacinas não utilizadas.

- A capacidade necessária com base no volume de produtos a manter refrigerados a transportar.

Ao selecionar o contentor adequado, o tempo de transporte deve ser consideravelmente inferior à vida útil no frio do contentor. Acontecimentos inesperados, tais como avarias de veículos, erros humanos ou descuido, atrasam frequentemente o tempo de transporte. Quando a duração da viagem excede a vida útil no frio do contentor, é possível, se necessário, substituir as embalagens de refrigeração. As embalagens de refrigerantes de reserva podem ser transportadas num recipiente separado ou trocados numa instalação de armazenamento de escala por embalagens refrigerantes compatíveis. Por conseguinte, é necessário não comprometer o número de embalagens de gelo que possam ter de ser preparadas.

Embalagens de refrigerantes

Uma vez tomada a decisão sobre o tipo de recipiente, calcular o número de caixas de frio necessárias. Subsequentemente, deve-se calcular o número de embalagens de refrigerantes e dispositivos de rastreio e alerta de temperatura necessários. Cada recipiente contém um número específico de embalagens de refrigerantes.

Na gestão regular da cadeia do frio, recomenda-se que cada caixa de frio ou transportador de vacinas tenha pelo menos dois conjuntos de embalagens de refrigerantes, permitindo que uma das embalagens seja arrefecida, enquanto o outro conjunto está a ser utilizado na caixa de frio ou transportador de vacinas. Note-se que é normalmente fornecido um conjunto de embalagens de refrigerantes com cada caixa de frio adquirida ou transportador de vacinas, pelo que é necessário encomendar pelo menos um conjunto adicional.

O tipo de embalagens de refrigerante deve ser selecionado de acordo com o recipiente e as temperaturas requeridas. Idealmente, devem ser compatíveis com outras embalagens de refrigerantes utilizadas no país.

Há vários tipos de embalagens de refrigeração:

| Embalagens de refrigeração com água | As mais frequentemente utilizadas estão disponíveis num recipiente sólido de plástico retangular, em diferentes tamanhos. As mais comuns são: 0,3 litros (em dois tamanhos diferentes: 173 x 120 x 26 mm e 163 x 90 x 34 mm), 0,4 litros (163 x 94 x 34 mm) e 0,6 litros (190 x120 x 34 mm). São utilizadas para manter as temperaturas em caixas de frio reutilizáveis ou transportadores de vacinas. A OMS recomenda atualmente a utilização de embalagens de refrigeração cheias de água. A água potável é segura para tal utilização e está geralmente disponível. Tal facto torna-a a substância mais prática para encher as embalagens de refrigeração, porque tanto a água como o gelo podem controlar eficazmente a temperatura da carga, quando corretamente utilizada. |

|---|---|

| Embalagens de gel | recipientes de refrigeração selados e pré-cheios com uma mistura de água e aditivos. Estão disponíveis em saco de plástico flexíveis ou num recipiente de plástico retangular. A OMS não recomenda a utilização de embalagens de gel porque as suas propriedades térmicas (ponto de congelação de algumas embalagens de gel) pode ser significativamente inferiores a 0 °C e a sua menor durabilidade. |

| Embalagens de material de mudança de fase (embalagens PCM, do inglês "phase-change material") | recipientes cheios com outros materiais de mudança de estado diferentes do da água. Podem ser concebidos para mudar de estado a uma temperatura conveniente, ultrapassando o risco associado à água congelada. No entanto, são também mais dispendiosos e o seu processo de condicionamento é mais longo e mais complexo. |

Dependendo da urgência do produto, os fabricantes de produtos da cadeia de frio e de produtos de refrigeração enviam os produtos por via aérea, utilizando conjuntos de refrigeração de vários tipos e tamanhos, contendo vários materiais no seu enchimento, incluindo água, gel e PCM. É uma prática comum reutilizar estas embalagens de refrigeração recuperadas a partir de contentores de transporte internacional. A OMS desencoraja esta prática, uma vez que estas embalagens não têm necessariamente o mesmo desempenho que as embalagens com água. Além disso, não são concebidas para utilização repetida e podem não ser dimensionalmente compatíveis com a maioria dos recipientes passivos utilizados para a cadeia de abastecimento no país. A recomendação é para que estas embalagens dos produtos a manter frios sejam retiradas dos respetivos produtos e recicladas ou eliminadas de acordo com as recomendações do fabricante e/ou as políticas nacionais de gestão de resíduos.

Embalagens de água condicionada

A temperatura das embalagens de refrigeração deve ser definida de acordo com as temperaturas exigidas pelos produtos a manter frios a serem enviadas. Há duas possibilidades principais:

- Os produtos a enviar na caixa frigorífica podem estar congelados. Exemplos: vacinas contra o sarampo, a poliomielite, a febre amarela, a meningite, etc.

- Os produtos a enviar na caixa frigorífica ficarão irreversivelmente danificados quando congelados. Exemplos: Oxitocina, vacinas para DTP, DT, Td, TT, Hep. A e Hep. B, Hib.

Para saber se os produtos podem ser congelados em segurança ou não, consulte as diretrizes do fabricante. Se todos os produtos a serem enviados na caixa de frio puderem ser congelados, as embalagens de refrigeração congeladas podem ser diretamente transferidas do congelador para a caixa de frio.

Caso os produtos fiquem danificados se forem congelados, as embalagens de refrigeração devem ser "acondicionadas" antes de serem transferidas para a caixa de frio. Isso significa subir a sua temperatura até 0 ºC. O acondicionamento de embalagens de refrigeração consiste em colocar o número necessário de embalagens de gelo sobre uma mesa ou superfície de trabalho (de preferência não sob luz solar direta) e esperar até que todas atinjam os 0 ºC. Isto pode levar pelo menos 30 a 45 minutos em condições meteorológicas quentes e muito mais tempo em condições frias (de 90 a 120 minutos a +20 °C). A fim de saber quando as embalagens de gelo estão prontas a ser utilizadas, deve haver água líquida dentro de cada embalagem e os núcleos de gelo devem poder mover-se livremente dentro das embalagens quando agitadas. Para facilitar o processo, colocar as embalagens de gelo numa única camada e separadas uma da outra.

A utilização de embalagens de água fria e de embalagens de água quente pode ser pertinente em algumas expedições. As embalagens com água quente são utilizadas para proteger produtos sensíveis ao congelamento em países onde as temperaturas são frequentemente abaixo de 0 °C. As embalagens de água quente devem ser preparadas a uma temperatura ambiente entre +18 °C e um máximo de +24 °C. As embalagens de água fria devem ser preparadas num frigorífico a uma temperatura não superior a +5°.

Embalagem de recipientes para manter o frio

A primeira ação durante a embalagem é secar quaisquer gotículas na superfície das embalagens de refrigeração e colocá-las numa caixa de frio de acordo com as especificações do fabricante da caixa de frio, devendo ser utilizados o tamanho e o número correto de embalagens de refrigeração. A ficha técnica para carregar a caixa de frio está frequentemente disponível no interior de cada caixa.

Colocar os produtos a manter refrigerados dentro da caixa de frio, colocando papelão entre os produtos termossensíveis e as embalagens de gelo para evitar que se toquem. Garantir que qualquer espaço restante é preenchido com material de embalagem para evitar danos durante o transporte subsequente.

Ao embalar produtos a manter refrigerados sem uma embalagem secundária/caixa de cartão (prática comum ao utilizar transportadores de vacinas), coloque os produtos e os diluentes num saco de plástico no meio da caixa de frio ou transportador para os proteger contra danos devido à condensação.

Coloque os dispositivos de monitorização da temperatura necessários na caixa ou no transportador. Não permita que os dispositivos de monitorização entrem em contacto com as embalagens de refrigeração. Se utilizar um termómetro no recipiente, coloque-o num local visível e facilmente acessível para evitar o manuseio do conteúdo prolongado durante as verificações da temperatura.

Quando necessário, coloque a camada superior das embalagens de refrigeração e feche o recipiente.

Cálculo de volumes para remessas de vacinas utilizando caixas térmicas

Para calcular o volume de vacinas a enviar, é necessário saber para cada vacina e diluente no envio:

- A temperatura de armazenamento necessária: normalmente são considerados 3 intervalos de temperatura para o transporte de vacinas: -15 a -25 °C, +2 a +8 °C ou ambiente.

- O número de doses a serem transportadas.

- O volume embalado por dose (cm3/dose). O volume embalado inclui o frasco da vacina, a embalagem que contém a o frasco da vacina e qualquer embalagem intermédia (embalagem secundária).

O volume máximo recomendado de embalagem por dose de vacina e diluentes é:

| Tipo de vacina | Dose por frasco | cm3 por dose |

|---|---|---|

| BCG (liofilizado) | 20 | 1,2 |

| DTP, DT, Td, TT | 10 | 3,0 |

| 20 | 2,0 | |

| DTP-HepB | 2 | 6,0 |

| 10 | 3,0 | |

| DTP-Hib | 10 | 2,5 |

| DTP+Hib (liofilizado) | 1 | 45,0 |

| 10 | 12,0 | |

| DTP-HepB+Hib (liofilizado) | 1 | 22,0 |

| 2 | 11,0 | |

| HepB | 1 | 18,0 |

| 1 em UNIJECT | 30,0 | |

| 2 | 13,0 | |

| 6 | 4,5 | |

| 10 | 4,0 | |

| 20 | 3,0 | |

| Hib (líquido) | 1 | 15,0 |

| 10 | 2,5 | |

| Hib (liofilizado) | 1 | 13,0 |

| 2 | 6,0 | |

| 10 | 2,5 | |

| Sarampo (liofilizado) | 10 | 3,5 |

| MMR (liofilizado) | 1 | 16,0 |

| 10 | 3,0 | |

| MR (liofilizado) | 10 | 2,5 |

| Meningite A&C | 20 | 2,5 |

| 50 | 1,5 | |

| OPV | 10 | 2,0 |

| 20 | 1,0 | |

| TT em UNIJECT | 1 | 25,0 |

| Febre amarela | 5 | 6,5 |

| 10 | 2,5 | |

| 20 | 1,0 | |

| Diluente para BCG | 20 | 0,70 |

| Diluente para Hib | 1 | 35,0 |

| 10 | 3,0 | |

| Diluente para o sarampo, MR, MMR | 1 | 20,0 |

| 10 | 4,0 | |

| Diluente para meningite A&C | 20 | 2,5 |

| 50 | 1,5 | |

| Diluente para a febre amarela | 5 | 7,0 |

| 10 | 6,0 | |

| 20 | 3,0 | |

| Conta-gotas OPV | n/d | 17,0 (por unidade) |

| Diluente para BCG | 20 | 0,70 |

Tenha em conta que o volume obtido da multiplicação do volume embalado por dose pelo número de doses só tem em consideração as embalagens principais e secundárias, não inclui a embalagem da caixa de frio. A estimativa do volume final de transporte (incluindo a caixa de frio) é necessária para planear corretamente o meio de transporte. Para este efeito, pode ser utilizado um fator de volume da caixa de transporte. O fator de volume depende do tipo de vacina. As diretrizes para estabelecer ou melhorar o armazenamento de vacina principais e intermédias da OMS recomendam os seguintes fatores de volume das caixas de transporte:

- BCF, OPV, sarampo, MMR, MR = 6,0

- Outras vacinas = 3,0

- Diluente, conta-gotas = 1,5

Tipo de vacina - O tipo de vacina é de importância fundamental porque as diferentes vacinas têm apresentações diferentes. As mais comuns são os frascos (ou ampolas), mas as seringas pré-cheias de dose única podem ser utilizadas em contextos humanitários. Dependendo da vacina, os frascos podem conter diferentes quantidades de doses, normalmente 1, 10 ou 20 doses. As variáveis-chave utilizadas para calcular o volume necessário para o armazenamento de vacinas são o número de doses a armazenar e o volume estimado por dose. O volume estimado por dose (ou volume de vacina embalada) quantifica o espaço necessário para armazenar ou transportar vacinas e diluentes e dependerá do número de doses por frasco, do tamanho físico do frasco ou ampola (embalagem principal) e da granulometria da embalagem externa (embalagens secundárias).

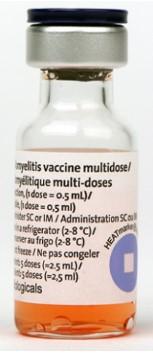

Exemplo de frasco de vacina multidose:

Exemplo de seringa de vacina pré-cheia de dose única:

Algumas apresentações incluem o diluente na mesma embalagem que a vacina. Nesses casos, é necessário refrigerar o diluente bem como a vacina. Em todos os casos, os diluentes devem ser refrigerados 24h antes da preparação da vacina. A refrigeração dos diluentes é normalmente feita na última etapa da cadeia de fornecimento de vacinas.

Sempre que possível, o volume de vacina embalada por dose deve ser calculado utilizando os dados do fabricante ou fornecedor da vacina. Recomenda-se igualmente a utilização do documento com as diretrizes da OMS para o cálculo do volume da vacina: Como calcular os volumes de vacinas e os requisitos de capacidade da cadeia do frio.